摘 要:某船用柴油机连杆螺栓发生断裂,利用宏观观察、化学成分分析、力学性能测试、金相检 验、扫描电镜及能谱分析等方法对其断裂原因进行研究。结果表明:连杆螺栓断裂是由陈旧性裂纹 引起的疲劳断裂,且该裂纹形成于酸洗之前。

关键词:连杆螺栓;疲劳断裂;陈旧性裂纹;酸洗

中图分类号:TG115.5 文献标志码:B 文章编号:1001-4012(2022)08-0054-04

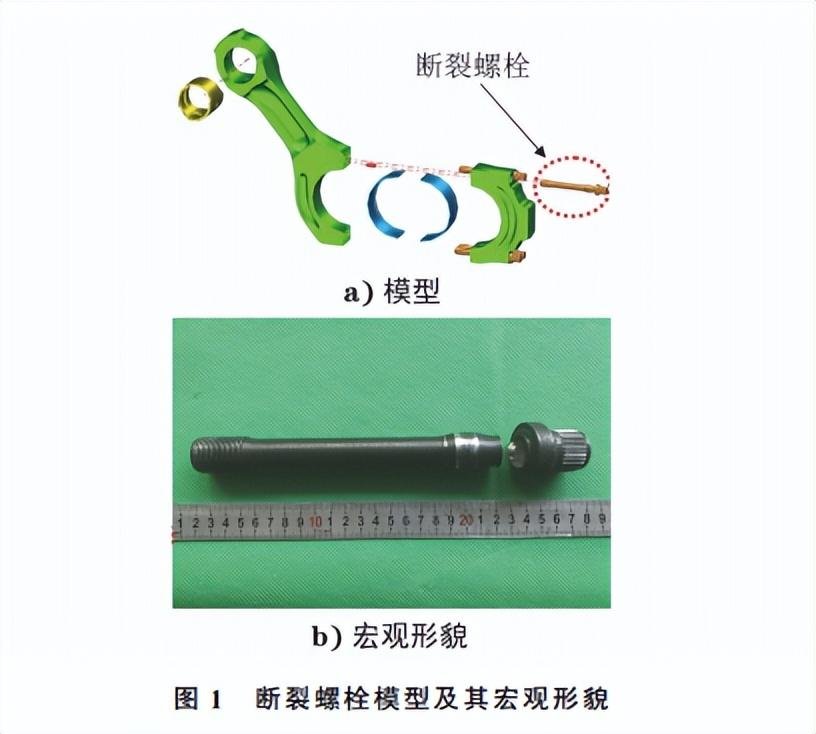

在对某柴油机出油点进行常规检查时,发现其 缸内连杆螺栓出现断裂现象,断裂螺栓模型及其宏 观形貌如图1所示。该类型螺栓的生产工艺路线主 要为:原材料→锻造→粗加工→热处理→精加工→ 磁粉检测(检测)→磷化(包括酸洗及磷化工 序)→入库。

笔者采用一系列理化检验方法对其断裂原因进 行了分析。

1 理化检验

1.1 宏观观察

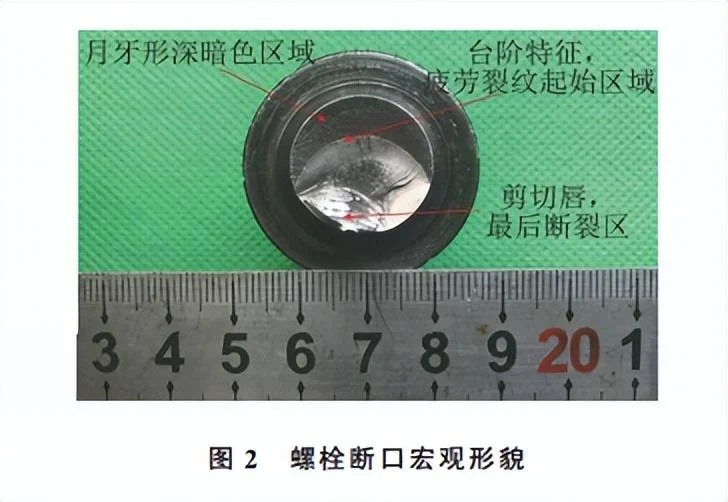

断裂连杆螺栓断口的宏观形貌如图2所示,由 图2可知:断口上可见月牙形的深暗色区域;紧邻深 暗色区域末端可见台阶特征,为疲劳裂纹起始区域; 瞬断区为图2所示的剪切唇区域。

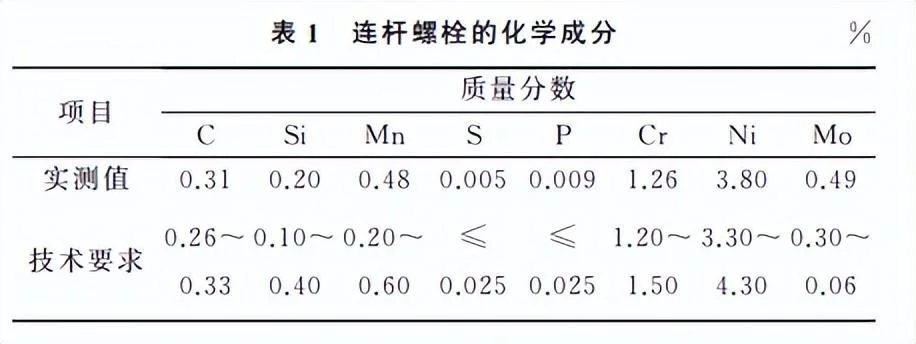

1.2 化学成分分析

在断裂的连杆螺栓上取样,对其进行化学成分分析,结果如表1所示,可知其化学成分符合图纸的 技术要求。

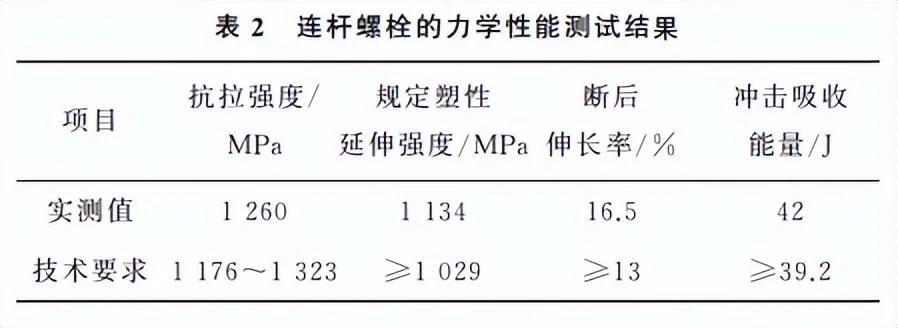

1.3 力学性能测试

在连杆螺栓上取样,对其进行力学性能测试,结果 如表2所示,可知其力学性能符合图纸的技术要求。

1.4 扫描电镜(SEM)及能谱分析

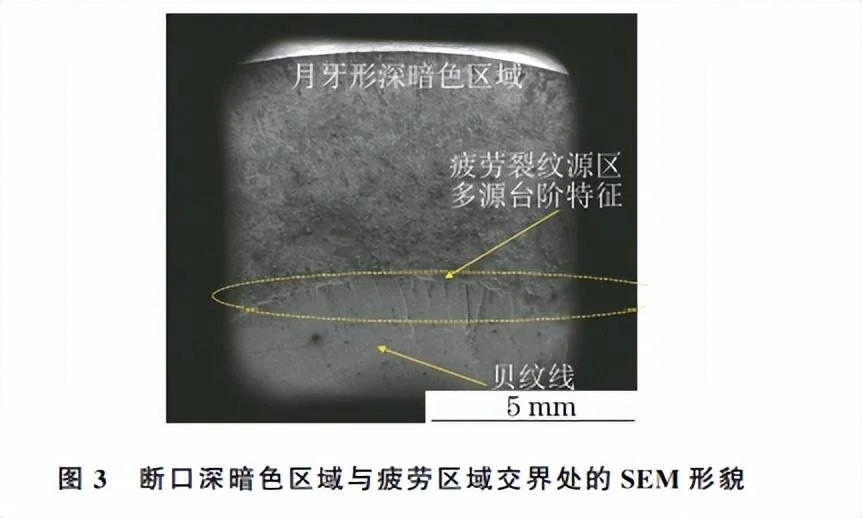

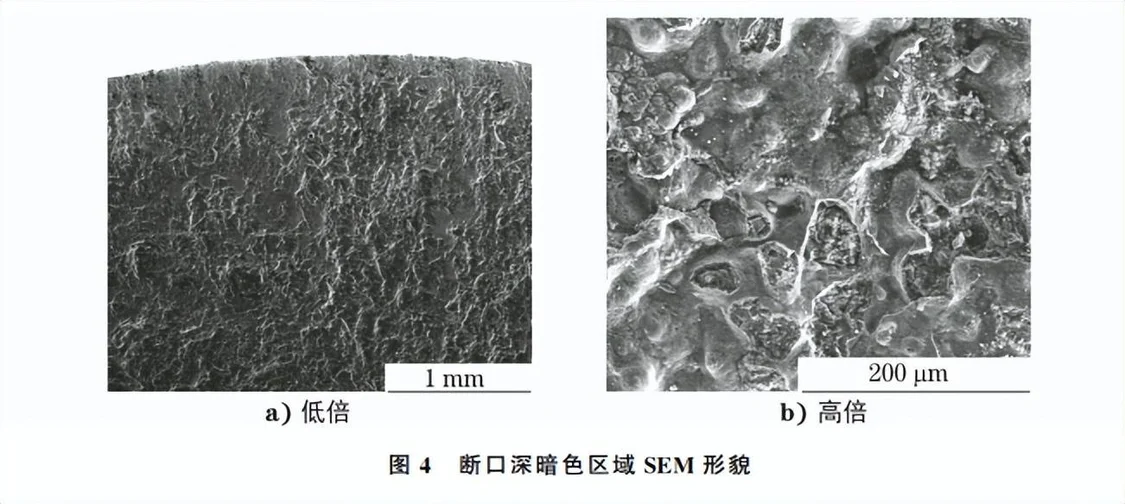

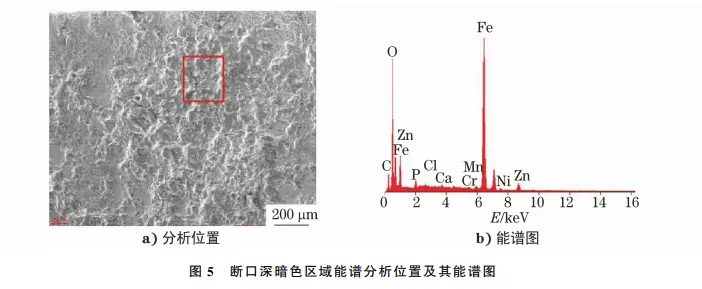

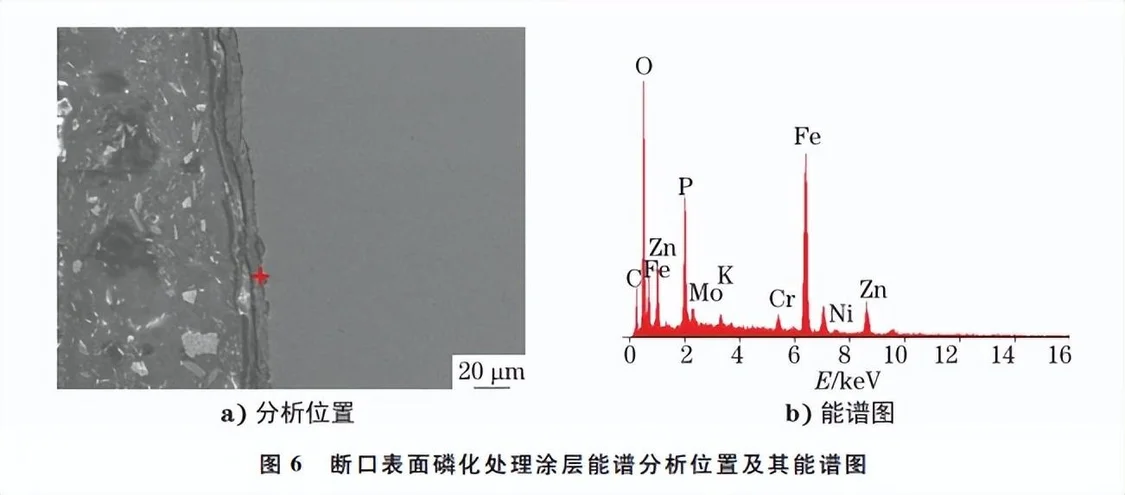

将断口置于扫描电子显微镜下观察,图3为断口深暗色区域与疲劳区域交界处的 SEM 形貌,疲 劳裂纹起源于图3中深暗色区域末端,具有多源台 阶特征,扩展区可见贝纹线,符合疲劳断裂的微观形 貌特征。断口深暗色区域 SEM 形貌如图4所示, 可见较为致密的覆盖物,无法观察开裂面的原始形 貌。采用能谱仪对断口的深暗色区域进行能谱分 析,结果如图5所示,由图5可知:断口上覆盖层的 P,Zn元素以及腐蚀性元素 O,Cl的含量较高。断 口表面磷化处理涂层能谱分析位置及其能谱图如 图6所示,可知与图5中的分析结果接近。

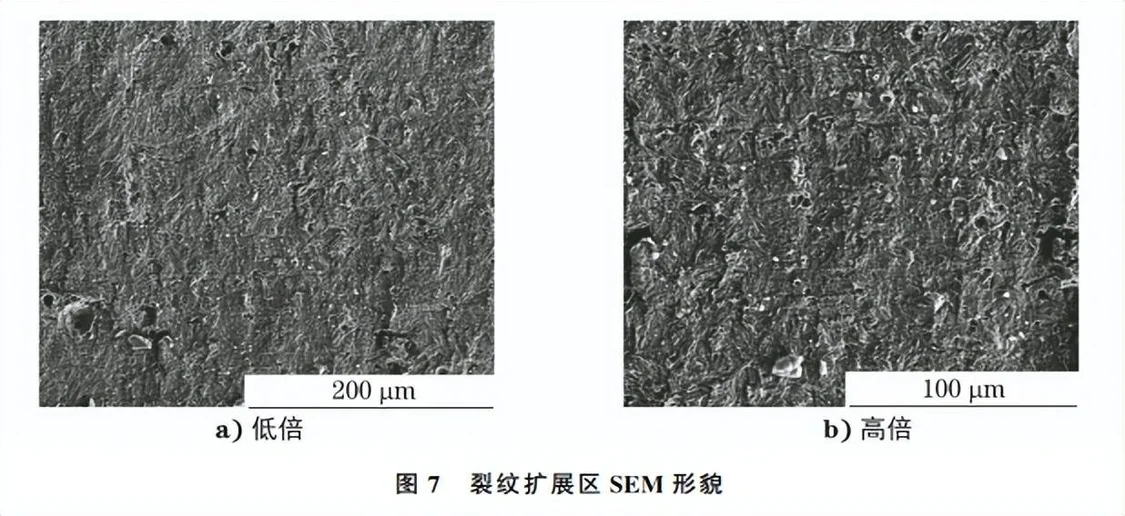

裂纹扩展区 SEM 形貌如图7所示,可见大致 平行的疲劳辉纹;瞬断区剪切唇 SEM 形貌如图 8 所示,可见其呈韧窝特征。

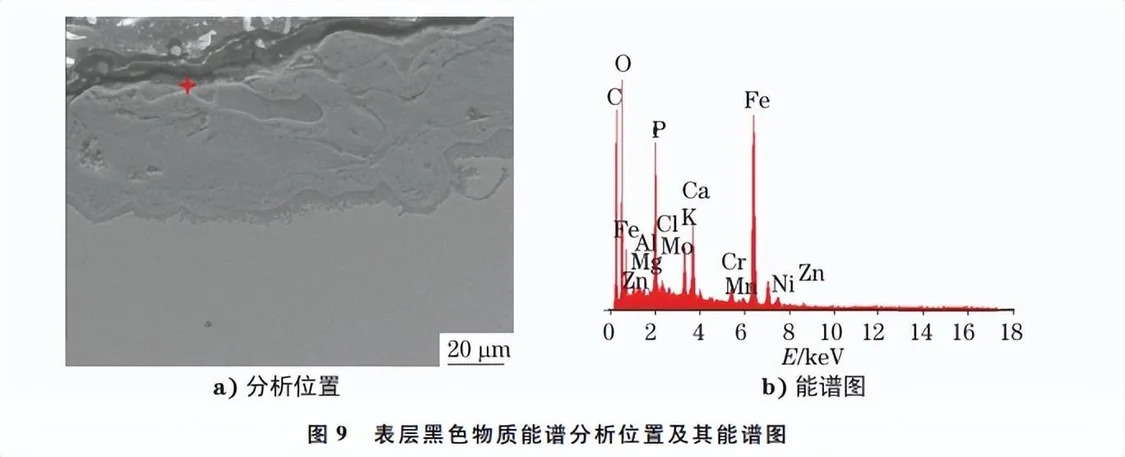

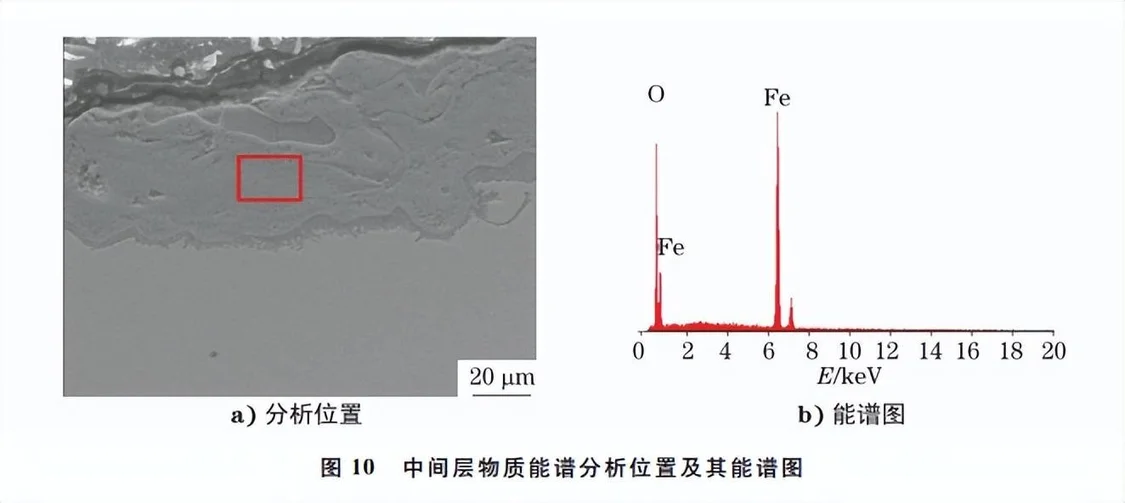

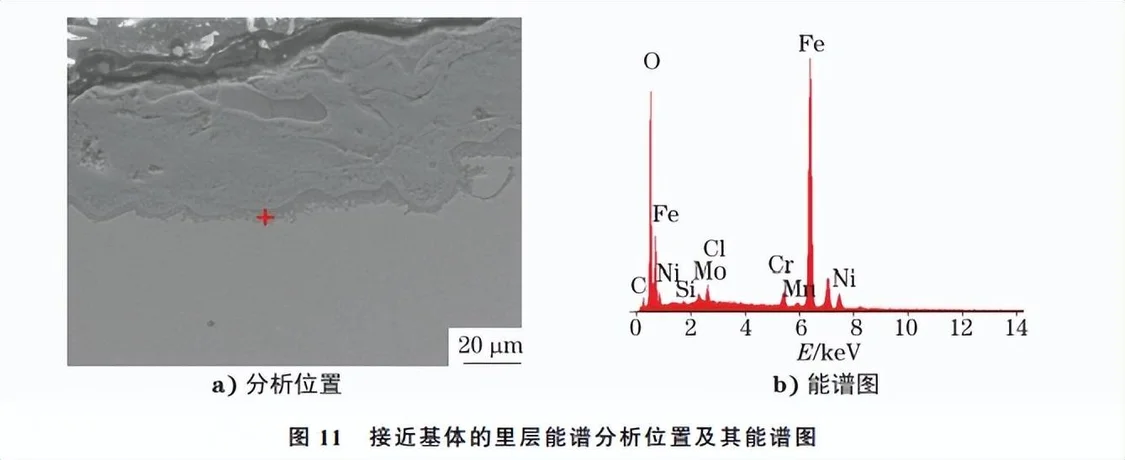

垂直于断口剖面截取试样,经镶嵌、磨抛后将其 置于SEM 下观察,并对其进行能谱分析,结果如图9~11所示。由图9~10可知:深暗色区域断口表 面覆盖物有3层,最表层黑色物质为渗入的磷化涂 层,中间层为氧化物层,最接近基体的为腐蚀作用 层,其氯离子质量分数更高,说明裂纹形成于表面磷 化以及酸洗工艺之前,属于陈旧性裂纹,酸洗后的腐蚀性介质渗入裂纹内部,裂纹产生了氧化腐蚀,由于 氯离子的穿透能力强,故容易穿透氧化膜内极小的 孔隙到达金属表面。

1.5 金相检验

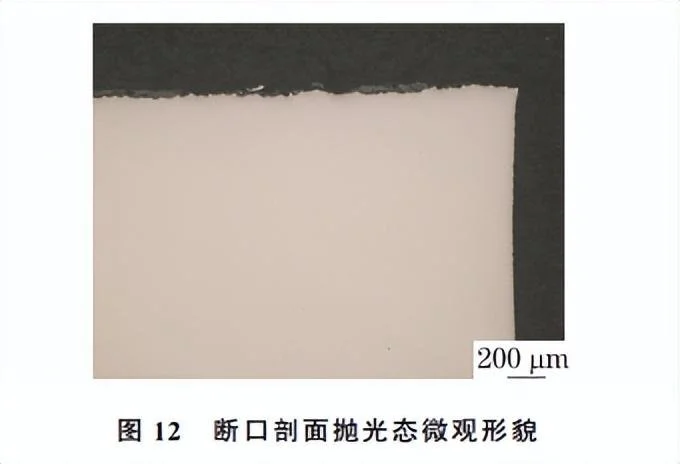

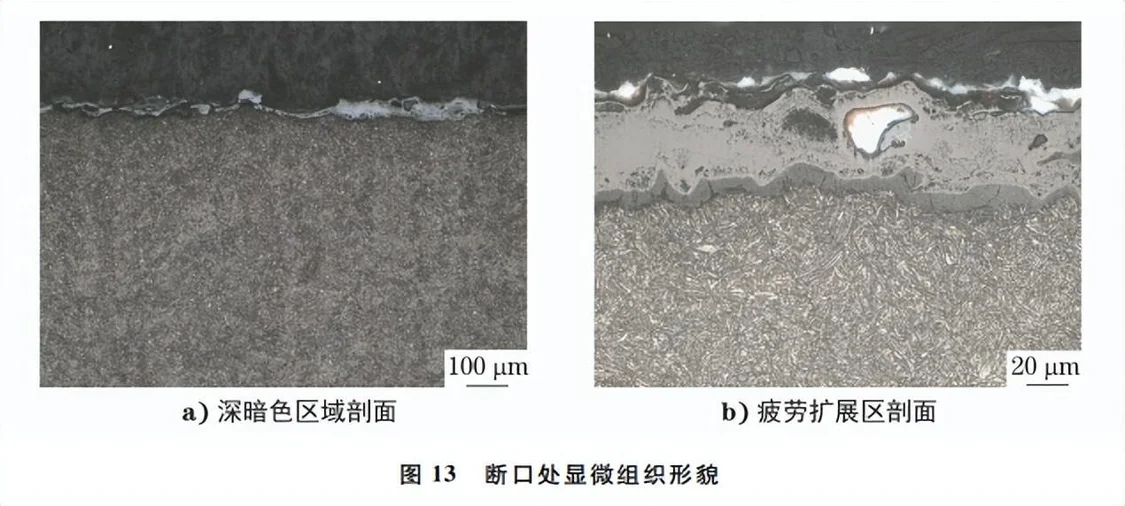

截取垂直于断口的剖面试样,经镶嵌、磨抛后将 其置于光学显微镜下观察,断口剖面抛光态微观形 貌如图12所示。图13a)为断口深暗色区域(陈旧 性裂纹)剖 面 显 微 组 织 形 貌,其 表 面 可 见 覆 盖 层; 图13b)为疲劳扩展区剖面显微组织形貌,其表面无 覆盖层。按 GB/T10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中实际检验 A 法 评 定 其 夹 杂 物 等 级 为:A0.5,B0,C0,D0.5, D0.5e。试样经化学试剂侵蚀后,将其置于光学显微 镜下观察,发现断口处显微组织均匀,未发现偏析、 脱碳、过烧等显微组织缺陷,显微组织为回火索氏 体,为调质热处理的正常显微组织。

2 综合分析

连杆螺栓的化学成分、抗拉强度、屈服强度、断后 伸长率及冲击吸收能量均符合技术要求,连杆螺栓显 微组织为回火索氏体,为调质处理的正常显微组织。

由断口的宏观形貌和 SEM 形貌可知,断裂部 位为图1所示过渡处,断裂性质为疲劳断裂,疲劳裂纹起源于深暗色区域(陈旧性裂纹)末端,可见多处 台阶形貌,为多源特征[1],裂纹作为应力集中点,在 高强度的服役过程中成为裂纹源并不断疲劳扩展, 进而导致螺栓发生疲劳断裂[2]。由裂纹区域的断口 及断口剖面的能谱分析结果可知:裂纹区覆盖层有 较高 含 量 的P和Zn元 素 ,这 些 元 素 与 螺 栓 表 面 镀层成分匹配,说明裂纹在螺栓进行表面磷化处理前 就已经存在了;同时覆盖层中还检出了腐蚀性元素 O 和 Cl,这是因为磷化处理前、酸洗时残留酸液渗 入裂纹内部,从而发生了氧化腐蚀。

3 结论

(1)连杆螺栓材料符合图纸技术要求。

(2)连杆螺栓断裂性质为疲劳断裂,疲劳裂纹 起源于深暗色(陈旧性裂纹)区域的末端,在服役过程中,陈旧性裂纹末端是应力集中的疲劳裂纹源,引 发了疲劳断裂。

(3)断口上的陈旧性裂纹形成于酸洗之前。

参考文献:

[1] 王荣.机械装备的失效分析(续前)第3讲 断口分析 技术(上)[J].理化检验(物理分 册),2016,52(10): 702.

[2] 袁峰,靳宝宏,门菲.发动机 连 杆 螺 栓 断 裂 原 因 分 析 [J].理化检验(物理分册),2017,53(11):833-836.

<文章来源> 材料与测试网 > 期刊论文 > 理化检验-物理分册 > 58卷 > 8期 (pp:54-57)>

版权所有 © 营口网架钢结构工程有限公司 苏ICP备19019550号 技术支持:亿优网架设计部

扫一扫咨询微信客服

扫一扫咨询微信客服